Innovazione tecnologica e artigianato ceramico

Niccolò Casiddu

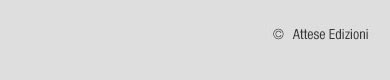

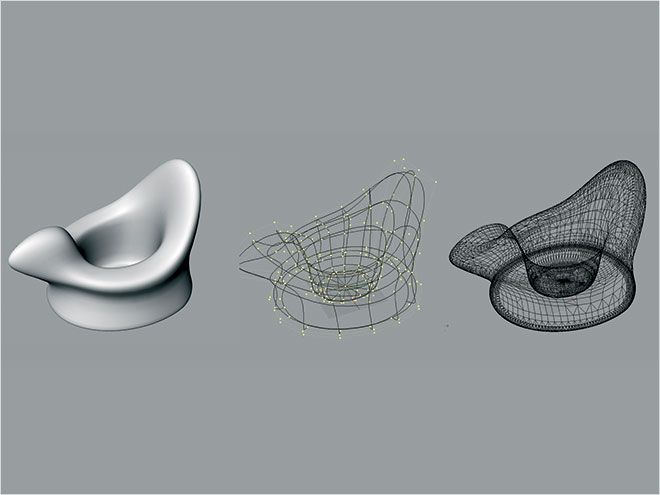

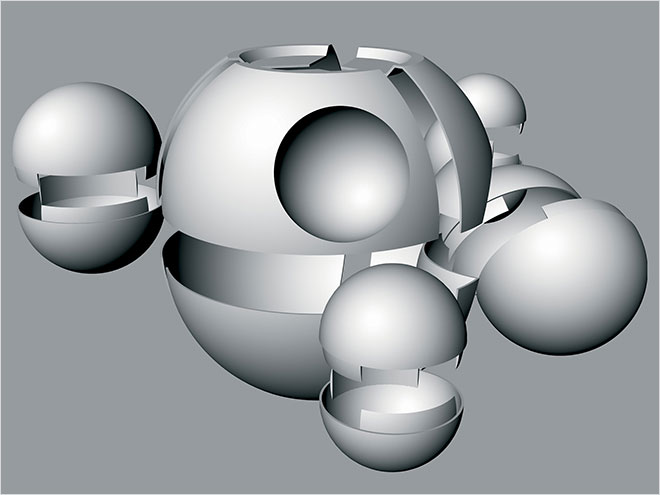

Elaborazione virtuale al computer; evidenziazione delle mesh di superficie; raffigurazone delle linee direzionali dello slicing

Introduzione

Il progetto di sperimentazione e ricerca nasce dalla volontà e dall’esigenza di recuperare il valore culturale della tradizione artigianale ceramica, reinterpretata in modo attuale dalla sensibilità della contemporanea cultura del design.

La produzione artigianale in generale, e quella della ceramica in particolare, ricca di competenze e di saperi sempre più rari, sono guardate con grande attenzione e interesse dalla cultura contemporanea del progetto.

Nell’era della produzione e del commercio globale è valorizzata la possibilità di pensare, produrre e commercializzare manufatti che coniughino lo sviluppo tecnologico ed espressivo con l’essenza dei luoghi, della storia, delle conoscenze puntuali ed esclusive, con le identità forti e riconoscibili.

Per questo la rigenerazione e il ritrovamento della competitività della ceramica albisolese possono passare anche attraverso la possibilità/capacità di coniugare tecniche e procedure tipiche dei processi industriali avanzati con la prassi sapiente della bottega artigiana; in quest’ottica si muove la ricerca finalizzata a raggiungere il miglior risultato possibile compatibilmente con ciò che la tecnologia può offrire, a un costo ragionevole e accessibile. Il ricorso all’innovazione tecnologica, cioè l’applicazione di tecnologie avanzate e/o sperimentali, non si configura necessariamente come prassi costosa, e quindi elitaria, ma come scelta attenta e ponderata della soluzione più adeguata a rispondere al problema.

L’ibridazione tra tecnologie, saperi, competenze è stato da sempre uno dei propulsori dell’innovazione produttiva, fortificata proprio dalla convergenza e dalla sintesi operata dall’atto creativo, capace di individuare prima ed esplorare poi nuove frontiere nel rapporto materia/tecnologia/espressività, approdando a una visione globale in cui ciascun elemento, pur se complementare all’altro, gioca un ruolo fondamentale ed esclusivo.

Individuato con chiarezza l’obiettivo da perseguire, la ricerca si è sviluppata adottando il metodo della sperimentazione diretta su alcuni casi studio; la scelta è stata quella di ricercare le risorse tecnologiche avanzate presenti nel contesto locale, al fine di garantire, in prospettiva, la possibilità di accesso e d’interazione con esse.

Proprio questo è l’atteggiamento con cui si è tentato di trovare un punto di sintesi tra tecnologie avanzate, normalmente applicate nel campo del progetto e della produzione industriale, e l’artigianato della ceramica di Albisola, con grande attenzione affinché l’apporto tecnologico innesti nuova linfa vitale al prodotto artigiano, senza snaturarne, ma anzi esaltandone il valore di unicità e arricchendolo con nuove suggestioni derivate da settori anche molto diversi.

La tecnologia supera così l’algido atteggiamento del compiacimento delle certezze matematiche e, incontrando il mondo della ceramica artigianale, recupera il valore della scoperta e dello stupore, così come Ettore Sottsass racconta a proposito del suo rapporto, in particolare, con il colore della ceramica: “È fantastico vedere come da queste materie grigie, opache e anche un po’ sporche, vengono, poi, fuori dal forno, delle cose completamente bruciate dal fuoco, ma intatte. Appena uscite non hanno una briciola di polvere: sono vetro puro, con un colore luminoso e brillante, di una bellezza pazzesca”1.

La ceramica, il materiale antico per eccellenza, acquista, con questo processo, il ruolo innovativo e inedito di tramite tra il pensiero progettuale e la materia, rinsaldando il rapporto tra il prodotto industriale e l’artigianato di qualità.

La sperimentazione

Le tappe principali sono state:

- elaborazione progettuale assistita dagli strumenti informatici;

- verifica virtuale tridimensionale dell’idea progettuale;

- elaborazione di modelli matematici adatti a interfacciarsi con le macchine utensile o da prototipazione rapida;

- esecuzione automatica dei modelli fisici funzionali alla realizzazione artigianale degli stampi in gesso;

- esecuzione automatica degli stampi in gesso, previa realizzazione di blocchi semilavorati a geometria semplice.

I casi studio

1. Simmetria e volumi geometrici

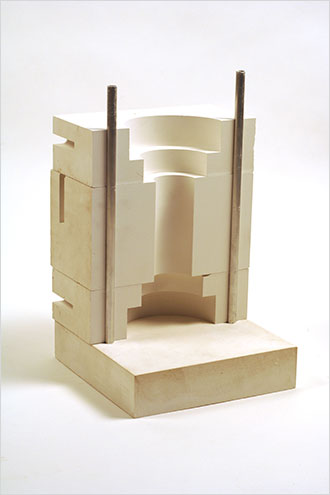

Questo caso ha previsto l’introduzione delle tecniche di prototipazione rapida2 per realizzare un modello fedele al progetto.

3 kg3 è un manubrio da palestra, un oggetto formalmente semplice, ma al contempo complesso: le sue forme geometriche pure non consentono, infatti, alcun margine di errore in fase realizzativa. È caratterizzato inoltre da una forte simmetria costruttiva e la composizione geometrica è molto rigida. La necessità di produrre un oggetto cavo, dotato di un foro richiudibile su una delle due basi, per consentire il riempimento con sabbia o pallini di piombo, al fine di variarne il peso e quindi l’entità dello sforzo richiesto dall’esercizio fisico, ha portato a individuare nel colaggio la tecnica per realizzarlo.

Dai primi schizzi, si è passati all’elaborazione geometrica delle forme, con l’ausilio del calcolatore e di un software adatto alla modellazione virtuale tridimensionale.

È stato utilizzato un programma tipo Rhinoceros4 che permette di percepire l’oggetto nella sua interezza, osservarlo da diversi punti di vista e controllare nel dettaglio le superfici virtuali esterne e interne. La verifica formale al computer consente anche di analizzare le corrette proporzioni e misure, partendo dai disegni bidimensionali, fino ad arrivare alla costruzione virtuale in 3D dell’oggetto progettato.

La verifica tattile di quanto simulato al computer è un passaggio fondamentale del processo progettuale. In questo caso la produzione di maquettes di studio è stata sostituita dalla realizzazione del modello funzionale, da utilizzare in seguito per produrre lo stampo in gesso.

Data la simmetria dell’oggetto, si è stabilito che la procedura produttiva migliore fosse quella di dividerlo in due parti uguali. La divisione ha permesso di utilizzare come appoggio la base maggiore, riducendo al minimo la costruzione dei supporti5. Questo modus operandi è stato determinato anche dal fatto che la migliore direzione a cui applicare lo slicing6 favoriva la costruzione di 3 Kg in due parti; in seguito i due elementi, realizzati in ABS7, sono stati uniti mediante incollaggio.

I tempi di produzione impiegati per la prototipazione rapida sono stati di 36 ore/macchina, con un utilizzo di 500 cm3 di ABS per il modello e di 20 cm3 di resina solubile per i supporti. Le macchine di prototipazione possono lavorare senza pause e non è necessaria la presenza continua di un tecnico, quindi si possono ottimizzare i tempi di produzione valutandoli su un ciclo di 24 ore e di 7 giorni, anziché sugli orari lavorativi usuali.

La tecnologia scelta per realizzare 3 Kg ha previsto l’uso della macchina FDM (Fused Deposition Modelling) e le fasi operative di costruzione sono state:

1. fusione del materiale attraverso la testa di sistema;

2. formazione del percorso (road);

3. organizzazione dello spessore del deposito, a seconda del materiale utilizzato: mm 0,125, mm 0,178, mm 0,254, mm 0,305, mm 0,330 (slicing);

4. costruzione del prototipo.

II prototipo in FDM non necessita di post-trattamento, inoltre, il processo ha il vantaggio di essere “pulito” dal punto di vista dell’impatto ambientale. I materiali impiegati in genere sono a basso punto di fusione e quindi anche l’impatto sui consumi energetici è limitato. Il materiale in forma di filo è avvolto su una bobina caricata nel retro della macchina. Durante la lavorazione il materiale viene riscaldato a circa 270°C in modo che sia quasi liquido. Quindi, mentre la testa di deposizione si muove traslando su un piano orizzontale, viene estruso e depositato sullo strato precedente. Il sistema definisce prima il contorno della sezione e poi il suo riempimento. La testa di deposizione è dotata di due ugelli che lavorano in alternanza: uno deposita il materiale di modello, l’altro il materiale di supporto, necessario se ci sono parti sporgenti, cavità cieche sottomesse, sottosquadri, fori.

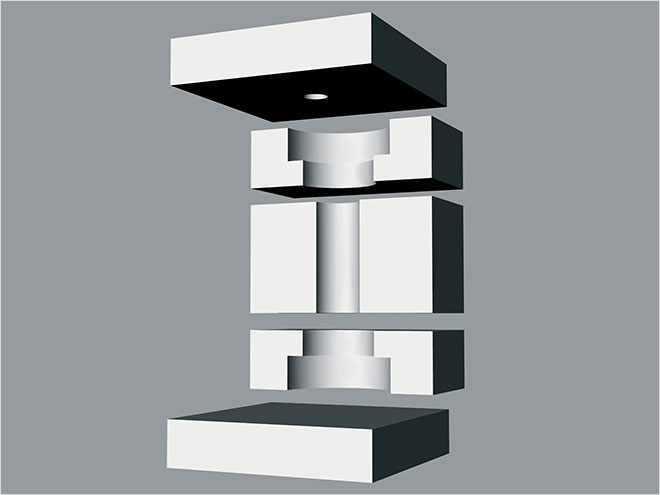

Fasi del processo: dal modello in R.P. Al manufatto

2. Dal file allo stampo senza intermediazioni

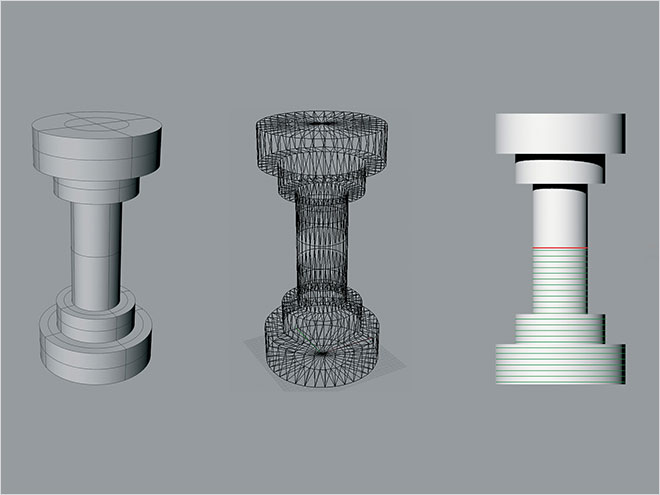

La sperimentazione su 3 Kg si è orientata a verificare anche un’altra ipotesi8: giungere direttamente alla realizzazione dello stampo in gesso, senza costruire un modello fisico dell’oggetto progettato. Per raggiungere tale risultato si è ricorsi alla fresatura ad alta velocità9 di blocchi semilavorati in gesso da colaggio, mediante macchine utensili a controllo numerico computerizzato10.

Il disegno tecnico dello stampo si ottiene utilizzando i comandi di sottrazione tra figure solide gestibili con i software utilizzati nella progettazione 3D. La stessa immagine tridimensionale è utilizzata per “scavare”, o meglio per essere “sottratta” da un solido geometrico regolare, che determina le caratteristiche dimensionali dello stampo.

Il file di progetto dello stampo viene esportato nel formato .stl e, una volta trasferito nel computer collegato alla macchina, gestisce la realizzazione dello stampo. Il programma di elaborazione dei file è Ideas, un software in grado di generare percorsi utensile, dopo che l’operatore ha determinato la fresa più congeniale al progetto, stabilito la velocità ideale di traslazione e il numero di giri al minuto del mandrino11, in base all’impostazione delle caratteristiche di taglio del materiale utilizzato.

Elaborazione virtuale dello stampo

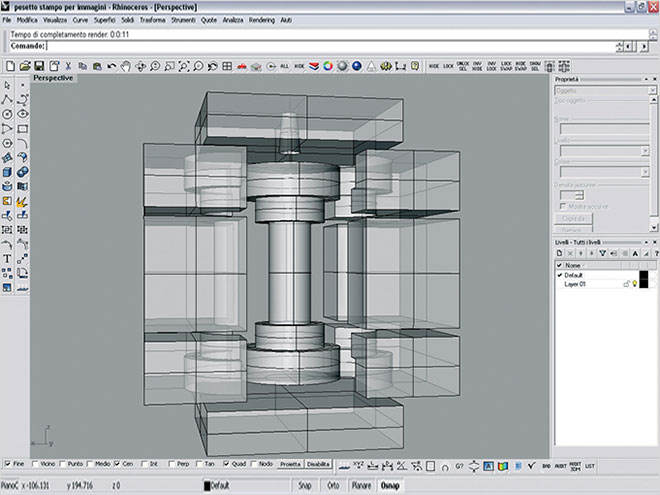

Rappresentazione digitale delle componenti dello stampo

Poi si progetta la scomposizione in parti dello stampo. La forma simmetrica dell’oggetto ha semplificato la scomposizione in parti dello stampo virtuale. In primo luogo sono state individuate le due basi, costituite da semplici parallelepipedi. Nella base superiore è stato previsto il foro troncoconico della materozza12 per il colaggio della barbottina13 e il successivo svuotamento dello stampo. La parte centrale dello stampo è stata poi suddivisa in due parti secondo l’asse di simmetria longitudinale. Questa suddivisione in due conchiglie sarebbe idonea per il colaggio, ma la necessità di realizzare angoli e spigoli perfettamente definiti, ha reso necessaria un’ulteriore tripartizione di ogni semistampo, in funzione del percorso e della sezione di taglio dell’utensile.

Le due parti centrali identiche sono state scavate con un utensile a punta arrotondata, con movimenti di traslazione paralleli all’asse longitudinale e minime quantità di materiale asportato per ogni passata. Le quattro parti periferiche, anch’esse identiche tra loro, sono state realizzate invece con un utensile a punta quadra che ha ottenuto angoli e spigoli vivi. Durante le operazioni di “scavo” i blocchi sono stati automaticamente rettificati in modo da riportarli alle misure nominali di progetto, garantendo altresì la perfetta complanarità e quindi la tenuta tra i tasselli così ottenuti.

Ricomposizione dello stampo e assemblaggio dei tasselli fresati ad alta velocità

Si devono costruire quindi blocchi di gesso delle dimensioni necessarie a realizzare le singole parti componenti lo stampo. Il gesso fluido viene colato entro casseforme in legno rivestite in laminato liscio, che permette di ottenere un distacco agevole e superfici levigate. I blocchi semilavorati sono leggermente sovradimensionati per consentire la rettifica in fase di lavorazione a controllo numerico computerizzato. La fresatura viene eseguita su blocchi asciutti che perciò, estratti dalla cassaforma, vanno lasciati asciugare per un tempo variabile da alcuni giorni a qualche settimana.

Il passaggio diretto dalle matematiche dell’oggetto progettato alla realizzazione dello stampo consente un sensibile contenimento dei tempi (le operazioni di fresatura ad alta velocità hanno richiesto 12 ore/macchina oltre a 1 ora per la definizione del percorso utensile) e una perfetta rispondenza nelle forme e nelle dimensioni. Il processo potrebbe essere ulteriormente ottimizzato disponendo di un assortimento di blocchi prefabbricati in gesso da colaggio.

Prototipi in ceramica smaltata

3. Oltre la geometria delle forme

Il processo che prevede la realizzazione del modello in prototipazione rapida14 è stato verificato anche per la realizzazione di un oggetto dalle forme sinuose e arrotondate: la rivisitazione ironica in ceramica del vasino per bambini.

In questo caso la trasposizione grafica dell’idea progettuale è stata realizzata direttamente al computer. L’oggetto è stato prodotto con un programma di modellazione virtuale che permette di completare e modificare la modellazione tridimensionale mediante lo spostamento dei nodi15 di costruzione dell’oggetto stesso, traslandoli nello spazio virtuale dopo averli agganciati con il mouse o indicandone le coordinate secondo gli assi X, Y, Z.

Elaborazione virtuale del progetto

Modello in ABS realizzato in prototipazione rapida

Per interfacciare il progetto con la macchina prototipatrice, il file tridimensionale va esportato nel formato .stl. Per un oggetto di queste dimensioni (mm 270 x 380 x 260) è risultato conveniente scomporre il prototipo in due parti, sezionate da un piano orizzontale. Si sono così ottimizzati i tempi di lavorazione e la quantità di materiale utilizzato, riducendo i supporti di costruzione.

I supporti, poi parzialmente eliminati, sono stati necessari per sostenere le parti aggettanti con inclinazione superiore ai 45°. Nell’immagine si notano i supporti residui, in resina scura, conservati per mantenere sollevata la parte concava centrale, rispetto al fondo.

L’ABS, materiale con cui è stato costruito il prototipo, si presta alla finitura superficiale attraverso brevi passaggi con la carta abrasiva. È così possibile ridurre l’effetto “scalettato”, dovuto alla successione dei passaggi di deposizione del materiale fuso.

L’unitarietà del modello è stata recuperata con l’incollaggio delle parti con un adesivo tenace come la colla cianoacrilica; la linea di giunzione è stata rifinita con tela abrasiva per rimuovere l’eventuale colla in eccesso. Il prototipo è pronto quindi per la produzione artigianale dello stampo in gesso.

Lo stampo è stato realizzato in 4 parti (la base, i due fianchi, la parte superiore) mantenendo lo spessore costante intorno al modello. Questo accorgimento migliora l’uniformità dell’asciugatura della barbottina e, di conseguenza, quella dello spessore del manufatto ceramico.

La precisa ricomposizione dello stampo è assicurata dalle spine di centraggio e dagli incastri tra i tasselli.

Dopo il colaggio della barbottina, trascorso il tempo necessario per ottenere l’asciugatura ottimale, si estrae il pezzo.

Dal modello alla realizzazione artigianale dello stampo in gesso

Il prototipo

4. Complessità compositiva

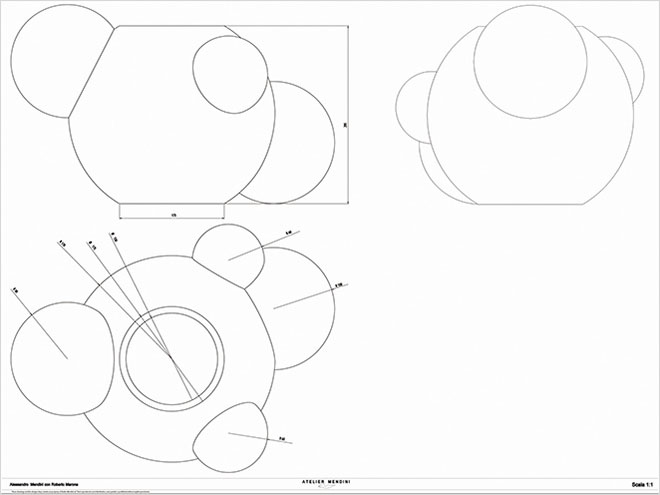

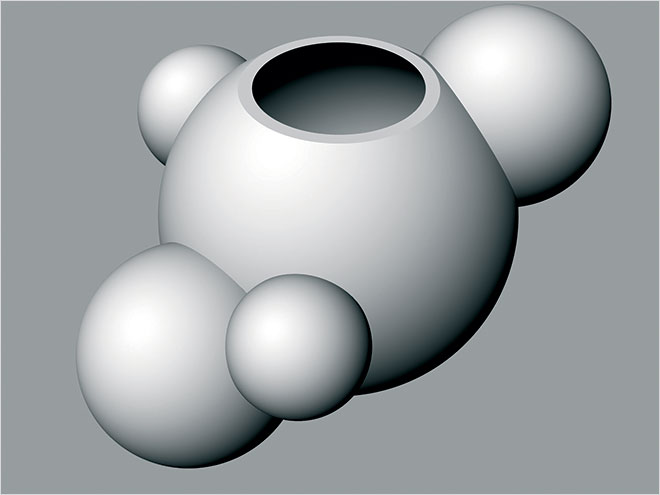

Il processo che porta alla fabbricazione artigianale per colaggio di un oggetto di ceramica con l’ausilio della tecnologia della prototipazione rapida è stato sperimentato anche a partire dal progetto di un vaso ideato dall’Atelier Mendini16.

Dalle informazioni riportate nel disegno bidimensionale di progetto è stato ricavato, con l’ausilio di un programma CAD, il modello virtuale tridimensionale.

La sua analisi ha confermato l’opportunità di ricorrere all’apporto della tecnologia per la produzione automatica del modello. Il passaggio diretto dall’elaborazione delle matematiche alla realizzazione del modello fisico consente la salvaguardia del rigore geometrico dei volumi sferici e delle linee curve generate dalla loro intersezione.

Per ottimizzare il processo produttivo, l’oggetto è stato esploso nelle sue entità geometriche elementari. La sfera principale, che costituisce il corpo del vaso, è stata “scavata” nelle zone di compenetrazione delle sfere “satelliti”.

Elaborato del progetto

Elaborazione virtuale tridimensionale

Scomposizione virtuale del modello per ottimizzare le fasi produttive

In funzione della costruzione dello stampo è stata prevista la chiusura della bocca del vaso, leggermente sottomessa rispetto al bordo. In questo modo, la cavità che si verrà a generare nello stampo in gesso consentirà la realizzazione di uno spessore adeguato del bordo.

Con l’ausilio del software di gestione della macchina prototipatrice (Stratasys FDM 3000), sono state poi individuate le linee di taglio, generate da piani secanti, lungo cui sezionare le porzioni unitarie. Questa operazione è necessaria per ottimizzare il processo di costruzione ottenendo il miglior rapporto rispetto al costo di produzione. L’oggetto da prototipare presenta, infatti, una notevole quantità di superfici sottosquadra molto aggettanti. La realizzazione del prototipo monolitico richiederebbe quindi una grande quantità di materiale per i supporti, con notevole aggravio dei costi.

La soluzione migliore è risultata quella di suddividere le quattro sfere satelliti in due parti uguali, sezionate dal piano passante per il parallelo massimo. Il corpo sferico del vaso è stato sezionato da piani passanti per i meridiani, posti reciprocamente a 90°, in 4 spicchi, suddivisi, a loro volta, dal piano orizzontale mediano.

Sono state progettate quindi le alette di giunzione per consentire la perfetta coincidenza tra le parti in fase di assemblaggio e di incollaggio.

La costruzione del prototipo, di dimensione 575,5 x 441,6 x 318,6 mm, ha richiesto un impegno di circa 250 ore/macchina.

Il prototipo viene quindi utilizzato quale modello per la produzione artigianale dello stampo in gesso.

Lo spessore dello stampo è stato abilmente mantenuto costante, per garantire un’altrettanto regolare solidificazione della barbottina. La suddivisione dello stampo consente l’estrazione del pezzo ceramico, ancora non del tutto solidificato dopo la prima fase di asciugatura, evitando rotture o deformazioni incidentali.

Il prodotto finito è caratterizzato da volumi sferici perfettamente regolari e definiti e da linee, generate dalla loro intersezione, ridotte a precise entità geometriche, secondo le indicazioni dedotte dagli elaborati progettuali.

Modello in ABS realizzato in prototipazione rapida

Porzione dello stampo in gesso per il colaggio

Il manufatto estratto dallo stampo

Il prototipo

Conclusioni

La sperimentazione ha esplorato il rapporto artigianato-innovazione tecnologica, verificando la reale possibilità di una dialettica costruttiva tra due universi apparentemente e originariamente molto distanti. La sintesi ottenuta è stata oltremodo confortante. L’applicazione delle tecnologie informatiche per lo sviluppo progettuale e per il controllo numerico di alcune fasi del processo produttivo, ha suscitato il vivo interesse di tutti gli attori coinvolti. I progettisti hanno verificato la possibilità di utilizzare strumenti adatti alla completa descrizione del proprio pensiero e al controllo della piena rispondenza tra progetto e manufatto realizzato. Gli artigiani, nelle loro differenti competenze, hanno trovato un sicuro ausilio per la produzione di artefatti dai quali comunque emerge l’unicità della sapienza del mestiere e dell’intima conoscenza della materia, accompagnata in una delicata e affascinante metamorfosi da massa informe a prodotto finito. Il mondo delle tecnologie avanzate ha trovato, nel rapporto con l’artigianato, nuovi stimoli per affrontare e risolvere problematiche puntuali e nuovi interessanti prospettive operative.

Alla luce di quanto esplorato e verificato e dei risultati ottenuti, si può confermare la validità dei presupposti che hanno dato origine a questa ricerca sperimentale e individuare nuovi interessanti prospettive di sviluppo.

L’applicazione di tecniche quali la prototipazione rapida, per la fabbricazione di modelli da utilizzare per produrre stampi, o la fresatura ad alta velocità a controllo numerico computerizzato, per realizzare direttamente gli stampi a partire da blocchi prefabbricati in gesso, ha dato prova di affidabilità produttiva, di competitività economica, di possibilità del controllo preventivo dei tempi di lavorazione e della qualità formale del manufatto, evidenziando la capacità di integrarsi a pieno nel “fare artigiano”.

Si è verificato che l’applicazione delle tecnologie deve (e può) essere calibrato in funzione delle caratteristiche del progetto e delle conseguenti necessità costruttive, integrandosi in pieno nella prassi del fare, tipica dell’artigiano, in generale, e del ceramista, in particolare.

Ha collaborato Chiara Bevegni (ricerche iconografiche ed elaborazioni grafiche).

Bibliografia

M. Ashby, K. Johnson, Materiali e Design, Casa Editrice Ambrosiana, Milano, 2005.

R. Caddeo, A. Gray, Curve e superfici. Volume I, Solter, Cagliari, 2001.

A. Gatto, L. Iuliano, Prototipazione Rapida: la tecnologia per la competizione globale, Tecniche Nuove, Milano, 1998.

M. Mantyla, An Introduction to Solid Modeling, Computer Science Press, Rockville, Maryland, 1988.

E. Manzini, La materia dell’invenzione, Arcadia Edizioni, Milano, 1984.

M.E. Mortenson, Geometric Modeling, John Wiley & Sons, New York, 1985.

Stratasys Co., FDM 3000 Manual, Stratasys, 2001.

T. Terry Wohlers, Wohlers Report 2003 – Rapid Prototyping & Tooling State of the Industry – Annual Worldwide Progress Report, Wohlers Associates, Inc. April, 2003.

S. Wolfram, Mathematica, Third Edition, Cambridge University Press, 1996.

http://www.stratasys.com

http://www.prouser.org/rugs/U52/downloads/

http://www.apri–rapid.it

1. Stefano Casciani, Architettura dalla terra: la ceramica secondo Ettore Sottsass Jr., in “Domus speciale”, all. a “Domus”, n. 887, dic. 2005.

2. Prototipazione rapida – RP (Rapid Prototyping): complesso di sistemi in grado di riprodurre oggetti, anche formalmente complessi, con tecniche additive che partono dalle caratteristiche matematiche degli oggetti.

3. Progetto: 3 Kg; progettista: Alessandro Biamonti; sperimentazione: realizzazione modello in prototipazione rapida; elaborazioni digitali: Alessandro Biamonti; realizzazione prototipo: Techimold Servizi S.r.l.; costruzione stampo, colaggio, cottura: Jorge Hernandez; smaltatura: La Nuova Fenice di Barbara Arto.

4. Rhinoceros: programma di modellazione tridimensionale molto usato nella progettazione architettonica e nel design.

5. Supporti: sono necessari se l’oggetto ha forme aggettanti con linee diagonali che superano i 45°. Sono di resina vetrosa, eliminabile dopo la costruzione.

6. Slicing: scalettatura della superficie di un prototipo rapido, conseguente alla stratificazione del materiale di costruzione per piani orizzontali di spessore predefinito.

7. ABS: acrilonitrile-butadiene-–stirolo, copolimero termoplastico.

8. Progetto: 3Kg; progettista: Alessandro Biamonti; sperimentazione: realizzazione stampo in gesso con fresatura ad alta velocità; elaborazioni digitali: Alessandro Biamonti/Chiara Bevegni; realizzazione semilavorati in gesso: Ylli Plaka; realizzazione stampo: Techimold Servizi S.r.l.; colaggio, cottura: Ylli Plaka; smalti, lustri, 2°/3° fuoco: La Nuova Fenice di Barbara Arto.

9. Fresatura ad alta velocità: lavorazione meccanica che sfrutta l’alta velocità di rotazione e il movimento rapido dell’utensile per asportare truciolo.

10. Controllo numerico computerizzato: macchine dotate di sistemi automatici capaci di gestire la velocità di taglio, la definizione e il percorso degli utensili per ottimizzare il processo produttivo.

11. Mandrino: organo meccanico che trasmette il moto rotatorio.

12. Materozza: appendice sporgente dalla parte superiore di un getto di fusione dopo la sfornatura.

13. Barbottina: legante ottenuto dall’impasto di acqua e argilla.

14. Progetto: Cagarino/Puzzola; Progettista: Guido Venturini; Sperimentazione: realizzazione modello in prototipazione rapida; Elaborazioni digitali: Guido Venturini; Realizzazione prototipo: Techimold Servizi S.r.l.; Costruzione stampo, colaggio,cottura: Ylli Plaka; Smalti, lustri, 2°/3° fuoco: La Nuova Fenice di Barbara Arto.

15. Nodo: è possibile assegnare a ogni nodo un peso differente, ossia una capacità diversa di trascinare con sé, nelle traslazioni spaziali, linee di costruzione o superfici.

16. Progetto: Tre sfere; progettista: Alessandro Mendini (Atelier Mendini); sperimentazione: realizzazione modello in prototipazione rapida; elaborazioni digitali: Chiara Bevegni; realizzazione prototipo: Techimold Servizi S.r.l.; costruzione stampo, colaggio, cottura: Ylli Plaka; smalti, lustri, 2°/3° fuoco: La Nuova Fenice di Barbara Arto.

Ricerca commissionata nel 2006 da Attese Edizioni al Dipartimento di Scienze per l'Architettura della Facoltà di Architettura di Genova, nell'ambito della III Biennale di Ceramica nell'Arte Contemporanea.